硅溶胶的大范围的应用

发布时间: 2024-04-23 09:59:46 人气:1 来源:球王会官方-精铸件

硅溶胶(silicasol)是二氧化硅胶体微粒在水中均匀扩散形成的胶体溶液,又名硅酸溶液。1915年首次以水玻璃为原料,采用电渗析法制备出含二氧化硅质量分数2.4%的硅溶胶,不过由于其浓度太稀,实用意义不大。1941年利用子交换法制得高浓度的硅溶胶,其后硅溶胶才得以大规模的生产和应用。硅溶胶是一种性能优良的纳米材料,是无定形二氧化硅颗粒在水或有机溶剂中均匀分散形成的胶体溶液,是用途极为广泛的无机高分子材料。硅溶胶是由无数胶团共同形成的网络结构,因此具有大的比表面积、高吸附性,其特殊的高分散度、高耐火绝热性等优良的性能被大范围的应用在精密铸造业,纺织业,催化工业,造纸和涂料工业。我国早在1958年就开始了硅溶胶的研制和生产,如南京大学配位化学研究所、天津化工研究院、兰州化学工业公司化工研究院、青岛海洋化工厂等都从事了相关的研究和开发,但品种和产量都与国外有很大差距,尤其是酸、碱性硅溶胶的比例不合理,直到20世纪80年代才有了较大进步。

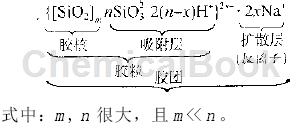

硅溶胶属于胶体溶液,无臭、无毒,分子式可表示为mSiO2.H2O,外观为乳白色半透明液体。硅溶胶的胶团结构可用下面的化学式表示:

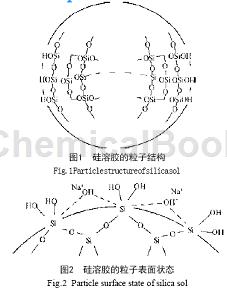

硅溶胶的粒子结构和表面状态如图1,2所示。硅溶胶粒子的内部结构为硅氧烷键(-Si-O-Si-),表面层由许多硅氧醇基(-SiOH)和羟基(-OH)所覆盖,它们同胶体溶液中存在的碱金属离子一起形成扩散双电层,粒子间的静电作用对胶体溶液的稳定起重要作用。

硅溶胶是具有胶体特性、质点近似球体、带负电的溶胶。电位、布朗运动及足够的溶剂阻隔三大因素赋予其聚结稳定性和动力学稳定性。然而,胶粒为介稳相,始终存在自发聚结的倾向。三大稳定因素只要有一种被削弱,它就会自动聚结,产生凝胶或聚沉。当硅溶胶凝聚成凝胶后,不可能再用加热或加溶剂的方法使之重新成为溶胶,因此是一种不可逆的胶体。一般来说,比表面愈大,表面能也愈大。硅溶胶体系是表面能很大的不稳定体系,它有自动减少表面能的趋势,很容易由小粒子自发聚集成大颗粒,甚至形成凝胶。影响硅溶胶稳定性的因素很多,如电解质、温度、浓度、pH及粒径等。

硅溶胶具有许多优良性质和特点,因此作为一种精细化工产品,被广泛应用于化工、材料、纺织/造纸、电子等工业。

硅溶胶具有较大的比表面积,制得的硅胶粒子均匀,孔径和分布容易控制,是制备催化剂载体的原料。美国Sohio化学公司氨氧化法制备丙烯腈所用的催化剂C41,就是将催化剂活性组分与硅溶胶混合,经喷雾干燥后制得的,其活性分布均匀,能使丙烯腈产率提高30%~40%。在含有分子筛的多组分加氢裂化催化剂中加入硅溶胶后,能提高加氢裂化活性,增加产物选择性。丙烯氧化制丙烯醛(酸)催化剂,采用硅溶胶作载体,能抑制反应过程中丙烯的深度氧化反应,其活性和选择性显著提升。此外,硅溶胶还可用于聚乙烯生产中除掉聚合物中残留的催化剂,也可作为苯乙烯聚合反应的悬浮剂。

在材料工业中,硅溶胶作为新材料以其卓越的耐火、耐酸性而引人注目。将硫酸与含二氧化硅质量分数24%的硅酸反应制得的硅溶胶处理陶瓷耐酸容器后,不被浸漏,且可增加承受压力。用小粒径硅溶胶代替硅酸乙酯制造的薄壳强度大,光洁度好,可大幅度的提升铸件质量和尺寸的精密度,可减少相关成本,改善操作条件。在CO2型涂膜剂中添加硅溶胶,可提高展性,增加砂型强度。硅溶胶还可作为耐酸水泥、各种绝热保温材料及硅酸盐材料的黏结剂,具有粘接力强、耐酸和耐高温的特点,在陶瓷、耐火材料工业中被大范围的应用。铸钢表面的一个大问题是少许钢锭常粘在铸模和底板上面,以致影响金属产品质量。若将硅溶胶与耐火材料粉末(如氧化硅、氧化铝、氧化锆、氧化铁等)混合涂布钢锭模、铁模等耐热、耐腐蚀容器的表面,此高温保护层涂料可耐高温1570~1630℃,能保护铸模和底板的工作面,大幅度减少模具的损耗,并使其脱模良好。如果把硅溶胶与胺类、硫脲、锌粉等材料混合制成涂料,可作钢铁表面保护材料,其性能特别是防锈性能大大超过硅酸锂锌粉涂料。

日本早在20世纪70年代就开始把硅溶胶用在建筑涂料上,特别是外墙涂料上。例如,以硅溶胶为主要成膜物,以合成乳脂液(如苯丙乳液、醋酸乙烯树脂乳液)为辅助成膜剂,外加颜料、填料、添加剂所配成的复合外墙涂料,对材料的附着不是一般涂料的表面附着,而是渗透、硬化的结果,它兼具无机和有机涂料的优点。硅溶胶作建筑外墙涂料的基料,能使涂层牢固,附着性能好,又有抗污防尘、耐老化、耐火等功能但一般硅溶胶在0℃以下将冻结,熔融后也不能再恢复,这种不可逆性造成硅溶胶涂层在冬季不能施工的显著缺陷。若在硅溶胶中添加1种以上的3个碳以上的长链二元醇和水溶性三聚氰胺,则制成的硅溶胶涂料能在冬季施工,且具有低温储藏稳定性,可喷涂、滚涂或刷涂,不需有机溶剂,涂后不需加热干燥,非常适合于混凝土、砂浆和石板建筑物的内外墙,涂层膜硬度好,无裂缝,性能优异。

用硅溶胶处理纤维或织物,由于二氧化硅微粒附着在纤维表面,赋予了纤维或织物许多优良性能。硅溶胶与油剂并用,对羊毛进行喷雾或浸渍处理,改善了羊毛的可纺性,减少了断头,防止出现火花,提高了成品率。使用静电植绒处理绒毛时,将硅溶胶与油剂并用,可使电植绒中的绒毛防带电性得到较大改善。在经纱上浆中使用硅溶胶,可使浆料分散良好,提高浆料附着力,易于落浆,还可缩短干燥时间,减少湿度变化的影响及钢筘磨损,对减少断头有显著作用。织物纤维的精加工中常有必要进行树脂处理,目的使纤维制品能防皱,更具风采,且耐洗涤和磨损。若将硅溶胶用于树脂处理中,则可防止合成纤维的划移,使制品更加挺括,增强耐洗涤和磨损能力。硅溶胶也可大范围的使用在造纸工业中。涂布重氮型光液的照相纸,如果以硅溶胶为主要成分进行前处理,或将硅溶胶与感光液混合使用,则可使纸面平滑,影像鲜明,增大曝光范围。将粉碎过的金属硅粉直接与加热到一定温度的硅酸钠或硅酸钾反应,制得的高浓度、低黏度硅溶胶施于包装水泥的牛皮纸或纸板的表面,可防止其堆积时的滑落,并可改善纸品的耐湿度和强度。用硅溶胶和甘油、单硬脂酸等组成的蜡状物质处理玻璃纸,可克服其在高温时发黏的缺点,常用作玻璃纸的防黏剂。

硅溶胶除在硅晶片的CMP 中应用以外,在计算机硬盘盘片CMP、ULSI CMP 等领域应用也极为普遍。此外,基于硅溶胶优良的分散性和黏附性能,它也是电视机制造业中的重要材料。如含SiO2质量分数20%、p H 8~9 的高纯硅溶胶,是彩色显像管中荧光粉涂覆的分散剂和黏结剂。含SiO2 质量分数20%、 pH 2.5~4.5的酸性硅溶胶作荧光粉再生处理时,具有高度的分散性。若用高纯硅溶胶与高纯氢氧化钾反应可得到高纯硅酸钾,它是黑白显像管中荧光粉的优良分散剂和黏结剂。磁带经硅溶胶处理后,能增加耐磨能力和防止带电。

硅溶胶作为水纯化助剂和硫酸铝并用,可较为理想的除去水中的悬浊质。在啤酒发酵后的溶液中加入酸性条件下稳定的硅溶胶,便能使杂质离子生成凝聚物,得到的产品清澈透亮。另外它还可用作苹果汁、葡萄酒、米酒、酱油等的澄清剂,既不影响色香味,又对人体无害。附着在固体表面的二氧化硅粒子可增大摩擦系数,硅溶胶可用作地板蜡的防滑剂,使地板既有抗滑性又保持光滑和色泽鲜明的性质。燃料油中常常含有大量金属和非金属元素的化合物,特别是钠、钒和硫等是有害的,它们产生污染,也会导致蒸汽机、内燃机和气轮机的腐蚀。燃料油燃烧后产生的灰末常聚集于气轮机的叶片、热交换管等部件上,若在燃料油中加入硅溶胶,可提高灰末的熔点,使之不会沉积在部件上。但硅溶胶和油不能混合,必须加入分散剂如油酸镁、乙氧基壬基酚等,使二氧化硅胶粒能够分散于水中。另外,硅溶胶还可配制清洁剂,用于处理土壤、水泥等。可以预料,随着对硅溶胶研究的不断深入,其应用领域必将进一步扩大。

自硅溶胶问世以来,对其制备方法的研究非常活跃。就原理而言,硅溶胶有2种制备方法:利用溶液中化学反应生成的SiO2超微粒生长、成核,制得硅溶胶的方法为凝聚法;利用机械将SiO2微粒在一定条件下分散于水中制得硅溶胶的方法为分散法。就工艺而言,有硅溶解法、离子交换法、胶溶法、分散法等。

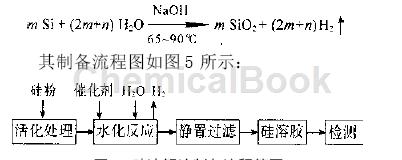

采用无机或有机碱作催化剂,以单质硅与纯水反应来制备硅溶胶的方法称为硅溶解法。制备原理是:硅粉在碱的催化作用下,与水反应,生成水合硅酸,水合硅酸在水介质中逐渐聚合,由单体自行脱水渐渐聚合成二元体、三元体乃至多元体,即成为水合硅酸的水溶液,就是硅溶胶。其反应方程式为:mSi+(2m+n)H2OmSiO2+(2m+n)H2

通过正交实验,找出制备硅溶胶的工艺是:将200目左右的硅粉,用热水浸泡使之活化,呈稀膏状分别加入盛有稀NaOH溶液的三口烧瓶中,搅拌并加热,投料温度约65℃,反应温度90℃,此温度下反应8h即可得到SiO2质量分数30%,收率80%的硅溶胶。该法的优点是硅溶胶成品中杂质含量少,二氧化硅的胶粒粒形、粒径、黏度、pH值、密度、纯度等易控制,胶粒外形圆整均匀,结构致密,硅溶胶的稳定性较好。

①活性硅酸制备离子交换法又称为粒子增长法,一般都会采用强酸型阳离子交换树脂去除水玻璃中的钠离子,联用弱碱型阴离子交换树脂去除体系中的杂质阴离子。水玻璃含SiO2质量分数一般为2%~6%,活性硅酸的pH值则控制在2~4。活性硅酸在室温下不稳定,应尽快进入下一步工序,必要时在低温(4~10℃)下保存。离子交换树脂的再生:用水清除树脂中残留的硅酸钠溶液,再用质量分数为3的硫酸溶液淋洗到淋出液为中性。②胶粒增长和浓缩将水玻璃经阳离子交换树脂生成活性硅酸后,一类是先用稀碱稳定,使n(SiO2)/n(Na2O)控制在80~100,接着进行粒径增长和浓缩。粒径增长和浓缩有2种工艺:一是粒径增长和浓缩在同一反应器中一起进行;另一种是先进行粒径增长,然后再选择正真适合的工艺浓缩。另一类是将活性硅酸滴加到预先加热的用水玻璃和碱金属氢氧化物配成的稀碱溶液中,控制pH值进行粒径增长。同样的,浓缩工艺可随粒径增长一起进行,也可先粒径增长再进行浓缩。浓缩的方法有物理及化工分离法,如加热蒸发浓缩、超滤浓缩等都是较有效的浓缩方法,将溶液中SiO2的浓度提高到硅溶胶的浓度。成品中一般有少量的杂质存在,需进行纯化。除去杂质的有效方法是离心分离。

电解电渗析法制备硅溶胶是一种电化学方法。在电解电渗析槽中加入电解质,调节电解质溶液的pH值,控制电解电渗析反应的电流密度、温度等反应条件,在装备有合适的电极(如析氢电极、氧阴极)的电解电渗析槽中反应后可制取硅溶胶成品。本法中电解质的加入使胶粒增长为非自发过程。随着钠离子的迁移,单硅酸不断生成。由于是在一定温度下操作,故升温过程中会发生单硅酸H4SiO4的聚合反应,使小粒子的粒径得以长大。以这些小粒子作为成核剂,在电解电渗析过程中,生成的单硅酸会附着在这些小粒子上,与胶粒表面的硅羟基发生聚合,使胶粒的粒径得以增长。

胶溶法制备硅溶胶是先用酸中和水玻璃溶液形成凝胶,所得凝胶经过滤,水洗,然后加稀碱溶液,在加压加热条件下解胶即得溶胶。具体方法如下:①制备凝胶:在酸性条件下,将酸性试剂(如硫酸)与原料水玻璃反应,常温下静置数小时,水玻璃在酸性试剂的作用下产生凝胶,凝胶可与溶液分离。该步骤也可在碱性条件下进行。②加入溶解液:将凝胶与适量的溶解液混合。溶解液可用碱性溶液(如含NH4+溶液)及脱盐水配制而成,溶解液的碱性有利于凝胶溶解。③胶溶过程:将加入凝胶的溶解液置于压釜中加热。高压釜中产生较高内压,釜内混合液中的凝胶逐渐溶解,数小时后可制得硅溶胶成品。该法制得的硅溶胶粒径分布较宽,纯度较低。

酸中和法一般都会采用稀水玻璃(Na2O.xSiO2)作为起始原料,稀硫酸等无机酸作为酸化剂。根据酸用量的不同,可制备酸性或碱性硅溶胶。具体工艺步骤包括离子交换去除钠离子、制备晶核、酸中和反应、晶粒增长。①离子交换去除钠离子:用离子交换树脂除去原料中的钠离子,制得m(SiO2):m(Na2O)较大的稀溶液,稀溶液中钠离子的含量已较低。②制备晶核:将上述步骤制得的稀溶胶加热并停置一段时间,在稀溶胶中逐渐形成纳米级大小的晶核。③酸中和反应:将稀水玻璃原料和酸化剂持续加入到上面制得的含晶核的稀溶胶中,加入过程应注意控制混合液中钠离子的浓度、混合液加热温度、pH及加入时间等反应条件。④晶粒增长:上述混合液在控制条件下进行晶粒增长过程,持续的晶粒增长过程结束后,可制得硅溶胶成品。其中酸中和反应所生成的钠盐可向体系中加入有机溶剂来进行沉降分离。

分散法是利用机械将SiO2微粒分散在水中制备硅溶胶的物理方法。具体步骤如下:称取定量的去离子水加入到干燥洁净的塑料杯中,将其固定于高速分散机上。开动高速分散机,将定量的气相SiO2粉末连续加到杯中,杯上盖塑料膜,以防止水分蒸发和SiO2粉末飞扬。SiO2粉末加完后,补加定量的去离子水,调节高速分散速度,保持1.5h,制得SiO2水分散液。将SiO2水分散液陈化过夜后,高速分散2h,加入添加剂溶液,继续高速分散2h,用300目滤网过滤后得到性能好的硅溶胶。

根据有关规定法律法规和本站规定,单位或个人购买相关危险物品应取得有效的资质、资格条件。

参考《应急管理部等多部门关于加强互联网销售危险化学品安全管理的通知 (应急〔2022〕119号)》《互联网危险物品信息发布管理规定》