高温合金领域正值发展好时光

发布时间: 2023-08-21 08:10:35 人气:1 来源:产品中心

高温合金以铁、镍、钴等金属为基础元素,在600摄氏度及以上的高温的条件下,在应力作用下工作的金属材料,其凭借优异的抗腐蚀性、断裂韧度和韧性等特点以及高稳定性和高可靠性,常被使用在高温度高压力、复杂恶劣的工作环境中。

由于金属特性和工作环境的复杂性,高温合金的加工难以轻易完成,重要又难得。航空航天领域是高温合金早期的应用领域,之后汽车行业、石油石化、核电等诸多领域也开始引用高温合金。

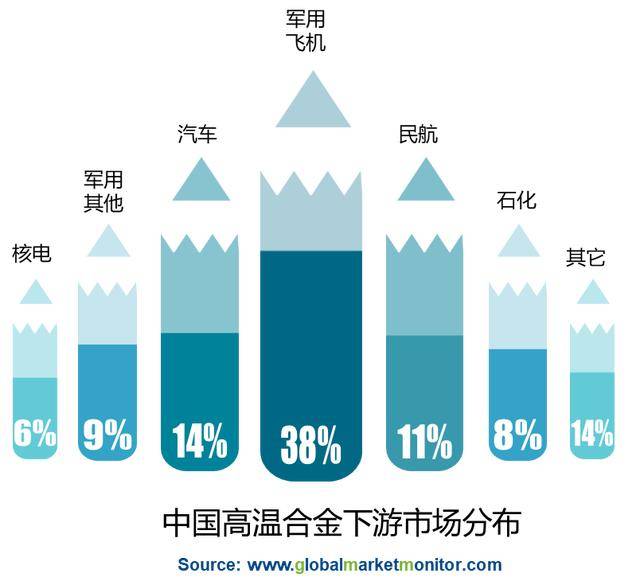

世界范围内各行业总体对高温合金需求相对来说比较稳定,公开多个方面数据显示,全球每年消费的高温合金材料约30万吨。同样在中国,高温合金市场迅速增加,并以20%以上的上涨的速度稳定增长,2019年的上涨的速度便达到29%。但是有必要注意一下的是,国内高温合金供需缺口大,进口依赖度高。2018年我国高温合金材料年生产量约3.52万吨左右,消费量达5.93万吨。2019年中国高温合金产量2.7万吨,需求量4.8万吨,进口量占到总需求量的44%,国内企业的替代空间仍很大。其中航空航天等军工领域需求占55%,民用领域如电力、机械、冶金、汽车、石油石化等领域占45%左右。

航空航天领域对相关材料一向提出较为严格的要求,高温合金凭借优异的性能在航空航天领域发挥及其重要的作用。如今航空航天技术水平成为衡量一个国家国防综合能力的指标之一,国家对航空领域的发展十分重视。航空领域的发展带动高温合金需求,同时航空航天领域也是高温合金材料最为庞大的需求市场。目前先进航空发电机高压涡轮叶片是在超过材料熔点的极限高温下工作的,通过气膜和涂层等冷却技术大幅度提升航发性能是未来必然的发展趋势。

而在2019年底全球军用飞机数量统计中,中国排第三,仅次于美国和俄国。高温合金作为发动机的主要原材料,占发动机重量超过50%。受益于军机数量迅速增加以及加快补齐与其他几个国家的差距,高温合金需求有望加速。

军用航空领域的加快速度进行发展、国产飞机的逐渐成熟为民用航空的发展奠定了基础,为高温合金的市场增长提供增长点。相关预测数据表示,中国未来20年航空市场预计将接收50座以上客机9205架,对应发动机市场空间2.54万亿元,平均每年约1272亿元,从而每年带来763亿元的高温合金需求。若考虑全球市场,未来20年预计将有45459架新机交付,对应发动价值约11.87万亿元,平均每年5934亿元,每年带来3560亿元的高温合金零部件的需求量。

以往,由于国产三代航发性能不及预期,我国长期大批量向俄国采购AL-31F系列发动机,长期处在被动状态,不利于国内航空领域的自主发展。近年来,国内在高温合金整体机匣的精铸、高温合金涡轮叶片再制造、粉末冶金涡轮盘再造等关键技术上实现重大突破,国产三代航发在国家和研究人员的坚持不懈下终于完美出道,并且日趋成熟,极大降低我国军用成本,展现大国的强大实力。2015年以来,我国军用发动机进口额从最高点4.7亿美元持续下降。建国70周年阅兵上,首次亮相的Z-20说明配套发动机已成熟、开始批量列装,航发产业化能力逐渐成熟。

作为全球最大的民航市场,中国一直是空客、波音等航空制造企业的竞争高地。为了进一步抢占中国市场,出于成本控制、政治互惠、地域便利等因素的考虑,空客、波音陆续将客机的生产配套向大陆转移。此外,航电、机电等系统配套公司,有的也希望凭借在中国设立合资公司的机会,进一步地在中国建立面向全球供货的生产基地。另外,中国企业技术实力的不断的提高和成本优势,也让慢慢的变多的中国公司参与到了国际民航产业链的配套当中。

上述可知,我国经过数十年的不断努力,在高温合金的研究和生产上取得了巨大的进步,基本形成了较为完善的高温合金体系。但跟美国、俄罗斯等国相比,在高温合金技术水平与生产规模方面仍存在比较大差距。

欧美国家对高温合金的研发是从二十世纪三十年代开始的。目前,国际上高温合金的主要制造商有特殊金属公司、国际因科公司、卡彭特公司等。出于对技术的保护,发达国家限制了产品出口,所以部分国际厂商的产品无法分享到中国市场的红利,中国本土产品也将减小来自国际厂商的部分竞争压力,因此国际竞争对手在短期和中期内无法构成对国内高温合金产业的竞争威胁。

而在国内,对高温合金的研发开始于上世纪五十年代,尽管晚起步二十年,但是在党和政府的正确导向下,国内高温合金行业逐渐发展起来,吸引众多企业纷纷投产。国内从事高温合金的厂家大致上可以分为特钢生产厂商和科研单位和他的下属企业两大类。前一类的主要代表有抚顺特钢和宝钢特钢,高温合金只是作为其特钢业务的一部分。这一些企业在人才储备和研发能力上相对较弱,产品相对单一;后一类的主要代表有钢铁研究总院、北京航空材料研究院、中国科学院沈阳金属所等。这一类企业研发能力强,产品品种类型齐全,技术领先,但是其特殊的科研属性使得产能规模相对较小。

近两年,军工企业和非公有制企业硕果累累,同时二者在研发上的投入也在持续增多,国内企业在国际市场的影响力早已今非昔比。但是行业中供给与需求间的矛盾、工艺技术与生产装备间的矛盾同样受到外界关注,企业只有通过技术创新和人才培养才能提升自身的核心竞争力。